齒輪加工滾刀切齒齒輪加工時的進給方式:

徑向進給方式3-33,a所示為用徑向進給方式珈工齒輪加工。加工時,由齒輪加工齒頂開始切削,滾刀叫堝輪作徑向進給,滾刀與齒輪加工的中心距逐漸減小,直到等于蝸桿與齒輪加工嚙合傳動的中心距為止。徑向進給方式的齒輪加工滾刀稱作徑向進給齒輪加工滾刀。

2.切向進給方式圖3-33,b所示為用切向進給方式加工齒輪加工。加工時,滾刀與齒坯的中心距應調整蝸桿與齒輪加工嚙合傳動的中心距,加工過程中始終保持不變,滾刀沿齒輪加工切線方甸進給。

由多了一個滾刀切向進給運動,所以被加工齒輪加工還應按滾刀切線方向作相應地附加轉動。附館轉動的關系為:滾刀切向移動一個齒距π,被加工齒輪加工應附訓轉過一個齒,即轉過方轉(乙二被加工齒輪加工齒數),若選定的切向進給量為,則被加工齒輪加工應轉過△轉,即這一附加轉動由滾齒機差動機構實現。為使滾刀作切向進給運動,滾齒機上須配備切向進給刀架。

切向進給方式的滾刀稱作切向進給齒輪加工滾刀。這種滾刀有切削錐角P,錐部刀齒作切入和粗切齒用,圓柱部分的刀齒作特加工及最終修整用。

上述兩種進給方式各有優缺點。徑向進給方式的優缺點如下:①滾刀相對被工齒輪加工的徑向進給行程短,因而切齒生產率高。②不用差動機構,也不用切向進給刀架,因而機床調整簡單,且機宋傳動鏈短,有利于提高機床傳動精度。③由于滾刀容屑植數有限,所以形成齒輪加工齒形的刃切數有限,尤其是多頭齒輪加工滾刀,形成齒輪加工齒形的刃切數更少(,使齒形棱度增大,表面光潔連差。④用頭數較多的齒輪加工滾刀切齒時,在靠近齒輪加工輪齒端面處會產生嚴重的齒角過切現象,使齒輪加工齒形不精確,誠少了齒面接觸區。切向進給方式的優缺點如下:①由于使用帶切削錐的滾刀沿切向切入,因此滾刀刀哲的切削負荷均勻。②形成齒輪加工齒形的刃切數較多,并且不會發生齒角過切現象,因而加工出的齒輪加工齒面光潔度和齒形精度都較高。③已調整好的中心距在圳工過程中保持不變,因前中心距精度容易保證。④生產率低,而且必須用切向進給刀架,機床調整較復雜。

兩種進給方式的選擇,除了要考慮滾齒機情況、齒輪加工精度要求及生產批堂等因素外,還應考慮蝸桿齒輪加工傳動的裝配條件。

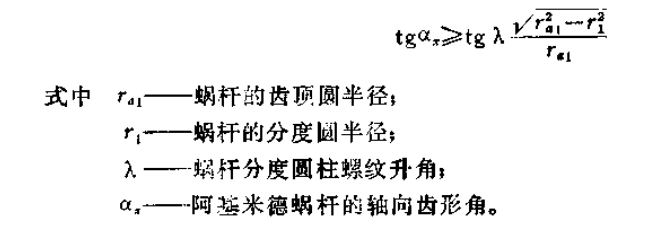

對于阿基米德齒輪加工副,當蝸桿分度圓柱上的螺紋升角入較大,而蝸桿的軸向齒形角α。較小時,使用切向進給方式加工的齒輪加工,可能不允許蝸桿沿徑向裝配,而只能使蝸桿沿本身軸線方向將牙齒旋入齒輪加工齒槽中去。要使采用切向進給方式加工的齒輪加工可以徑向裝配,必須滿足下式: